Компрессор — основа любой холодильной установки, будь то кондиционер, чиллер или оборудование из сферы торгового холода. Энергопотребление компрессора составляет около 90% мощности, потребляемой холодильной установкой в целом. Именно поэтому внимание производителей климатической и холодильной отраслей сосредоточено на технологиях энергосбережения компрессионного оборудования, а также на создании и продвижении новых видов компрессоров.

Инверторные компрессоры постоянного тока

Производительность первых компрессоров, независимо от их вида, не регулировалась вообще или же регулировалась крайне неэффективным способом — за счет перепуска газа (байпаса). Управление холодопроизводительностью установки чаще всего осуществлялось путем включения и выключения компрессора.

В начале 2000-х годов сначала в бытовых сплит-системах, а потом в полупромышленном и промышленном климатическом оборудовании стали внедряться инверторные приводы компрессоров. Они позволяли изменять холодопроизводительность агрегата в соответствии с реальной тепловой нагрузкой в помещении. Помимо повышения холодильного коэффициента такой метод управления увеличивал и срок службы оборудования за счет резкого снижения количества циклов запуска и остановки компрессора. Первые инверторные приводы имели маленькую мощность, что сдерживало их распространение. Со временем были разработаны более мощные устройства, сфера их применения расширялась.

Следующим шагом стала разработка инверторных компрессоров, работающих от постоянного тока (DC Inverter — Direct Current Inverter). Суть нововведения — повышение энергоэффективности климатического оборудования за счет сокращения числа преобразований электрического тока. Дело в том, что инвертор регулирует производительность компрессора путем изменения частоты тока. Однако напрямую изменить частоту переменного тока невозможно, необходимо сначала превратить его в постоянный, а потом уже сформировать переменный ток нужной частоты. Таким образом, ток проходит двойное преобразование — сначала в устройстве, которое называется выпрямитель, синусоида выпрямляется, а потом в другом устройстве — инверторе — создается новая синусоида с нужными характеристиками.

Двойное преобразование влечет за собой двойные потери, поскольку КПД каждого этапа ниже 100%. Стремление повысить КПД натолкнуло инженеров на мысль отказаться от инвертора в инверторе (каламбур связан с тем, что под словом «инвертор» понимают и устройство для регулирования компрессора в целом, и одну из его составных частей, отвечающую за формирование переменного тока из постоянного) и подать на компрессор постоянный ток.

Регулирование компрессоров постоянного тока осуществляется путем изменения величины действующего напряжения. Питание компрессора осуществляется импульсами постоянной амплитуды, но разной частоты. Изменение длины и периодичности импульсов ведет к снижению действующего напряжения и соответствующему изменению производительности компрессора. Важно отметить, что при изменении действующего напряжения прямо пропорционально снижается потребляемая мощность компрессора, что обеспечивает экономию энергии при неполной нагрузке.

Сегодня инверторные компрессоры постоянного тока широко применяются в бытовых, полупромышленных и прецизионных кондиционерах, наружных блоках мультизональных систем. Более подробно о компрессорах DC Inverter «Мир климата» писал в статье «Вестник УКЦ АПИК: Компрессоры постоянного тока», опубликованной в № 83 (2014).

Спиральные компрессоры

Конструктивно спиральные компрессоры состоят из электродвигателя, вала с эксцентриком и двух спиралей — подвижной и неподвижной. Подвижная спираль совершает поступательно-вращательное движение, благодаря которому обкатывается по поверхности неподвижной спирали. В каждый момент времени две спирали, касаясь друг друга, образуют несколько замкнутых объемов разной величины — тем б’oльших, чем дальше они расположены от центра. По мере движения подвижной спирали полости смещаются к центру, уменьшаясь в объеме. Тем самым достигается сжатие хладагента.

Основное внимание производителей спиральных компрессоров приковано к профилированию спиралей, снижению перетечек, повышению срока службы элементов компрессора. Но есть и более специфические наработки.

В свою очередь, спиральные компрессоры помимо отверстий для подачи и нагнетания хладагента оснащаются портом для впрыскивания дополнительного объема хладагента. В спиральных компрессорах газ движется от наружных витков спиралей к внутренним. Впрыскивание дополнительного объема хладагента производится на середине этого пути (рис. 1).

Технология Enhanced Vapor Injection позволяет расширить температурные границы работы спиральных компрессоров в холодное время года до —25°C. Кроме того, по данным компании LG, за счет применения промежуточного впрыска хладагента удается повысить производительность системы на 27%. Технология Enhanced Vapor Injection способствует понижению температуры хладагента на выходе из компрессора, что, в свою очередь, позволяет компрессору работать с более высокой скоростью, а это приводит к увеличению производительности агрегата. Технология Enhanced Vapor Injection применяется также в компрессорах Copeland, Mitsubishi Electric и других.

В спиральных компрессорах новых кондиционеров компании Daikin проработан вопрос снижения перетечек хладагента из зоны с высоким давлением в зону с более низким давлением. Чтобы избежать таких перетечек, подвижная и неподвижная спирали должны быть плотно прижаты друг к другу. Возникает вопрос: как лучше добиться этого прижатия?

Обычно часть хладагента высокого давления на выходе из компрессора направляется в специальную полость снаружи подвижной спирали. Так как давление нагнетания выше, чем среднее давление хладагента между спиралями, то создается сила, прижимающая подвижную спираль к неподвижной. Однако при снижении производительности компрессора снижается давление хладагента на выходе из него, следовательно, становится меньше и прижимающая сила. А ведь для перетечки хладагента достаточно узкой щели. Как только она образуется, эффективность работы компрессора резко падает.

В компании Daikin разработали компрессоры с дополнительной опорной площадкой для подвижной спирали. Чем ниже давление нагнетания, тем больше хладагента проходит через эту площадку. За счет этого улучшается прижимание спиралей, снижается вероятность перетечек. Более подробно об этой технологии читайте в статье «Новые решения в Daikin VRV IV+» в журнале «Мир климата» № 113 (2019).

Эффективность компрессоров может быть повышена и косвенным путем — за счет изменения режима работы других элементов холодильного контура. Примером такого решения может служить технология EMS, применяющаяся в кондиционерах компании Midea.

В Midea изучили, при какой производительности компрессор наиболее эффективен. Выяснилось, что пик коэффициента полезного действия соответствует 50—80%-ной загрузке. Следовательно, нужно сделать так, чтобы компрессор максимально долго работал именно с такой загрузкой. Как этого достичь?

Очевидно, что в режиме 100%-ной тепловой нагрузки на кондиционер компрессор также должен «молотить на полную». Но так ли часто тепловая нагрузка столь велика? Выясняется, что нет. Далее следует анализ работы кондиционера при частичной нагрузке.

Одно из решений, которое выработали инженеры, — повышение температуры хладагента в испарителе при неполной нагрузке на кондиционер. Это позволяет повысить энергоэффективность кондиционера напрямую, ведь чем выше температура испарения, тем выше холодильный коэффициент. Одновременно компрессор выводится на тот самый энергоэффективный режим, что также способствует повышению холодильного коэффициента. По данным Midea, сезонный холодильный коэффициент SEER у такого кондиционера на 10% выше, чем у обычного.

Турбокомпрессоры

Производительность компрессора, как известно, ограничена частотой вращения вала электродвигателя, которая, в свою очередь, связана с частотой тока в электросети. В России стандартная частота тока составляет 50 герц, или 50 циклов синусоиды в секунду. В минуту это 3000 циклов. Отсюда и стандартные частоты вращения вала электродвигателя — 3000 оборотов в минуту и кратные ей 1500 и 750 оборотов в минуту.

Чтобы компрессор выдавал нужную производительность, у него должен быть достаточный объем рабочей полости. Собственно, производительность компрессора равна произведению объема рабочей полости на частоту вращения вала компрессора. Для повышения мощности компрессора нужно увеличить любой из множителей.

Очевидно, что повышение объема рабочей полости ведет к увеличению габаритов компрессора и снижению его энергоэффективности — чем крупнее машина, тем сложнее следить за утечками и перетечками в ней. Возник вопрос: как повысить частоту вращения вала компрессора? И здесь на помощь пришли наработки из холодильной отрасли и криогеники — турбодетандеры, частота вращения вала которых измеряется десятками тысяч оборотов в минуту. Вскоре технология перекочевала в системы кондиционирования.

Новые агрегаты получили название турбокомпрессоров (турбинных компрессоров). Они характеризуются малым объемом рабочей полости и компактными размерами, но высокой скоростью вращения вала — до 40 000 оборотов в минуту. Шариковые подшипники неспособны эффективно и надежно работать на таких скоростях. В турбокомпрессорах применяются газовые подшипники, в современных моделях — магнитная подвеска. Сжатие осуществляется в рабочих колесах (рис. 2) за счет центробежных сил.

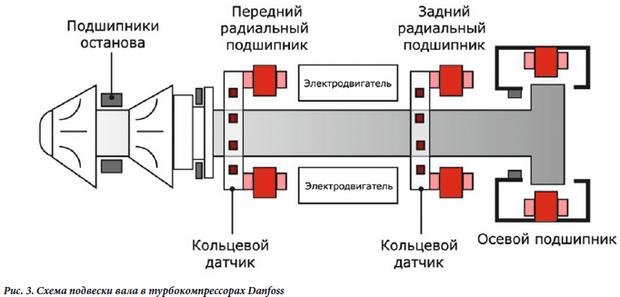

Для работы турбокомпрессоров не требуется масло — вращение вала компрессора происходит целиком в воздухе, трущихся частей нет. Поддержание вала в воздухе обеспечивается за счет магнитных подшипников — двух радиальных (переднего и заднего) и одного осевого (рис. 3). Для обеспечения надежности магнитной подвески в компрессорах предусмотрена система контроля положения вала. В зависимости от зазоров между валом и подшипниками формируется корректирующее магнитное поле, поддерживающее вал в оптимальном положении. Учитывая высокую скорость вращения вала компрессора, проверки положения вала также должны происходить очень часто — около 100 тысяч раз в секунду.

Отсутствие трущихся частей в компрессоре способствует повышению его КПД. Кроме того, отсутствие масла позволяет обойтись без маслосистемы — подогревателей масла, масляных насосов, маслоотделителя, масляного фильтра и других элементов. Наконец, из-за того, что в холодильном контуре хладагент циркулирует в чистом виде без каких-либо примесей, в конденсаторе и испарителе не образуется масляная пленка, снижающая эффективность теплообмена.

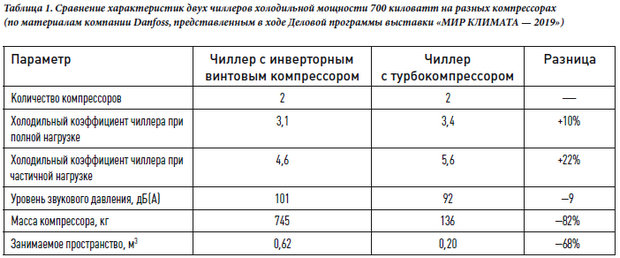

Значительное повышение скорости вращения вала позволило существенно снизить габариты и массу компрессора. В среднем турбокомпрессоры в 5–9 раз компактнее и легче компрессоров другого вида с аналогичной производительностью. Помимо снижения затрат на изготовление корпуса компрессора сокращаются вес и габариты чиллеров и наружных блоков, соответственно, упрощаются транспортировка и монтаж.

Поршневые компрессоры

Сжатие хладагента в поршневых компрессорах осуществляется за счет движения поршня в цилиндре. В тот момент, когда поршень находится в дальнем конце от дна цилиндра, производится всасывание газа. Далее поршень движется по цилиндру, сжимая пары хладагента. По окончании процесса сжатия открывается клапан нагнетания, хладагент направляется в конденсатор.

Современные поршневые компрессоры имеют несколько цилиндров. Обычно их количество четное — 2, 4, 6 или 8, впрочем, у компании Copeland есть компрессоры и с 3 цилиндрами. Наличие нескольких цилиндров позволяет примерно при тех же габаритах компрессора сжимать соответственно в 2, 4, 6 или 8 раз большее хладагента.

Напомним, что под «мертвым» понимают свободный объем, который остается в рабочей полости, когда поршень достигает крайнего положения. По сути, в «мертвом» объеме остается газ, который не ушел в трубопровод нагнетания. При обратном движении поршня этот газ начнет расширяться, занимая часть объема, из-за чего в цилиндр поступит меньше хладагента низкого давления. Основной задачей производителей здесь является минимизация «мертвого» объема.

О модификации клапанных досок в поршневых компрессорах в свое время задумались и в компании Bitzer. Новая линейка компрессоров получила название Ecoline. По данным производителя, холодильный коэффициент агрегатов был увеличен на 12% по сравнению с прошлыми сериями за счет новых клапанных досок, высокоэффективных моторов, а также новой конструкции головки цилиндров, снижающей потери и пульсацию газа на стороне нагнетания. Для компрессоров Bitzer Ecoline применяются адаптированные преобразователи частоты Varipack.

Винтовые компрессоры

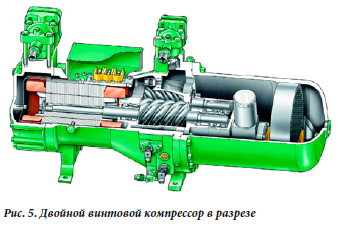

Двухвинтовой компрессор оснащен двумя роторами — ведущим, подключенным к электродвигателю, и ведомым, вращающимся за счет ведущего (рис. 5). Роторы вращаются в одной связке параллельно друг другу, хладагент движется вдоль роторов. В направлении движения хладагента рабочая полость между роторами уменьшается в объеме, за счет чего сжимается хладагент.

Компрессоры с двойным винтом имеют более высокую производительность и эффективность, что и определило их наибольшее распространение. Для дальнейшего повышения их энергоэффективности при частичной загрузке винтовые компрессоры оснащают частотными приводами. Кроме того, усилия инженеров сосредоточены на оптимизации различных узлов винтовых компрессоров.

Так, в компании Bitzer особое внимание уделяют профилю роторов, работе подшипников, устройству золотниковых клапанов. Действительно, от качества прилегания роторов зависит величина перетечек между зонами с высоким и низким давлением. При появлении зазоров перетечки возрастают, при слишком плотном прилегании возможны заклинивание роторов и останов компрессора. Здесь важен разумный баланс. В идеале зазор между винтами должен быть равен толщине масляной пленки при полном отсутствии перекоса роторов. Именно к этому и стремятся производители.

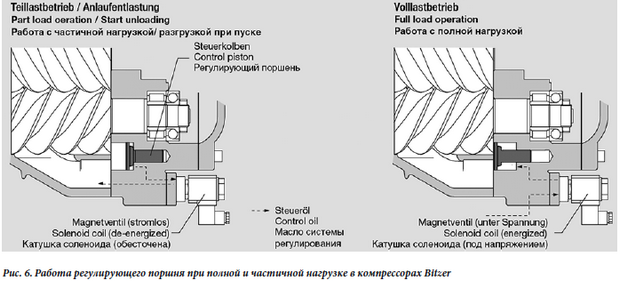

По сути, речь идет о регулировании производительности за счет изменения объемного отношения. Напомним, что объемное отношение — это отношение объема всасывания к объему нагнетания. Обычно оно определяется конструкцией компрессора и является постоянной величиной для каждой модели.

В новых компрессорах возможно изменение объемного отношения за счет изменения (увеличения) зоны нагнетания при том же объеме зоны всасывания. Уменьшение объемного отношения приводит к снижению коэффициента сжатия, а значит, к снижению холодопроизводительности системы и нагрузки на компрессор.

Винтовые компрессоры для холодильной техники отличаются от аналогов из климатической отрасли способностью работать не только с фторуглеродными хладагентами, но и с углеводородами, углекислым газом, аммиаком и другими рабочими веществами, часть из которых плохо «уживается» с различными металлами, применяемыми в электротехнике.

Например, при контакте аммиака и меди, использующейся в обмотках электродвигателей, образуются соли и аммиачный комплекс меди. Во избежание этого приходится применять алюминиевые обмотки, несмотря на то что это приводит к снижению ресурса электродвигателя и более интенсивному его нагреву.

Заключение

Будучи самым энергоемким и дорогостоящим элементом холодильного контура, компрессор и в будущем будет привлекать к себе внимание инженеров холодильной отрасли. Современные агрегаты отличаются не только высоким качеством изготовления элементов, но и «умной» автоматикой, регулирующей работу. Примером тому могут послужить турбокомпрессоры с частотой вращения вала до 40 000 оборотов в минуту и необходимостью автоматического контроля положения вала 100 000 раз в секунду.